Tuotantokapasiteetin takuu – Laajamittainen tuotanto

Tuotantokantamme sijaitsee osoitteessa No. 58 Hongmudan Road, Songjiang District, Shanghai, ja se kattaa 13 000 neliömetrin työpajan suuren mittakaavan. Meillä on 180 työntekijää ja hiljattain rakennettu puhdaspaja, joka pystyy samanaikaisesti vastaamaan asiakkaiden suuriin tuotantotarpeisiin ja laatuvaatimuksiin.

Edistynyt henkilöstö ja laitteet – korkea tuotannon laatu

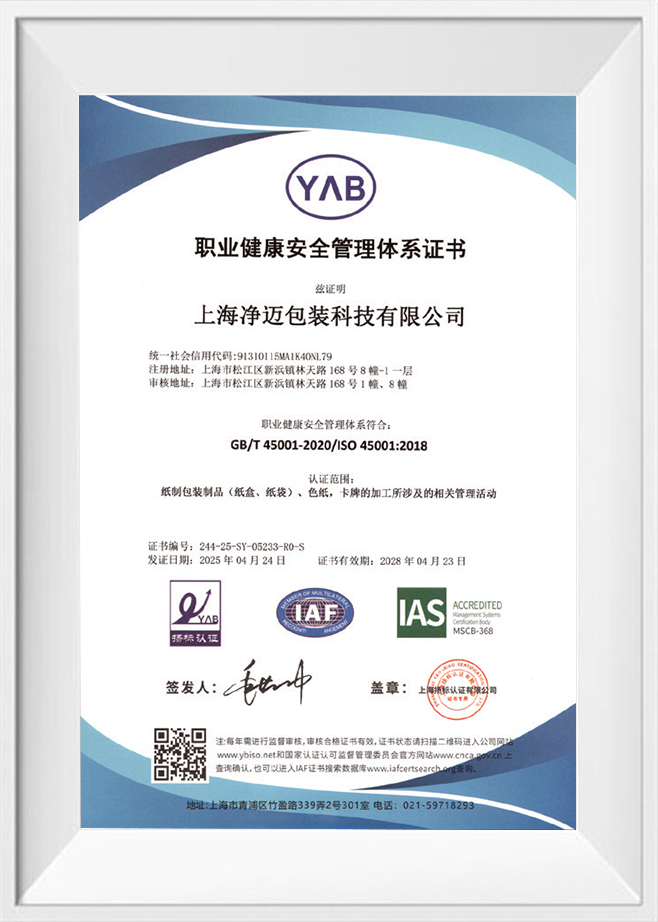

Meillä on täydellinen sarja kehittyneitä tuotantolaitteita, mukaan lukien painatus, automaattinen meistin, kuumaleimaus, automaattinen kalvolaminointi ja automaattiset laatikoiden valmistuskoneet. Meillä on myös kattavat laitteet paperin kiinnitykseen, laatikoiden liimaamiseen ja pussien valmistukseen. Kansainvälisen ISO9001-standardin laatujärjestelmän sertifioima meillä on hyvä laadunvalvontajärjestelmä.

Rikkaat tuotantolinjat – moniin tarpeisiin

Käytämme pääasiassa erilaisia pakkauslaatikoita eri materiaaleista, kuten laatikot (tian di gai -laatikot), kirjatyyliset laatikot, laatikkolaatikot, lentokoneiden laatikot, aaltopahvilaatikot, paperikassit, kaksioviset laatikot, erilaisia räätälöityjä erikoismuotoisia laatikoita sekä erilaisia paperituotteita, akryylipainotuotteita, anime-oheistuotteita jne. Tarjoamme myös kokonaisen suunnittelun, samptop-valikoiman, lopullinen suunnittelu, samptop-palvelu. tuotannosta logistiikkaan.

Karkkien pakkaus Valmistajat

1. Ytimen suojaus: karkkien laadun säilyttäminen

Kosteuden ja tahmeuden esto

Pakkauslaatikot, jotka on yhdistetty elintarvikekäyttöön tarkoitettuihin vuorauksiin, kuten rasvankestävään paperiin tai alumiinifolioon, auttavat eristämään ympäristön kosteuden estäen karkkia pehmentymästä tai tarttumasta yhteen. Tämä sopii erityisen hyvin kosteusherkille tuotteille, kuten suklaille ja kovakaramisille.

Puristus ja vaurioiden ehkäisy

Jäykät kartongista tai tinasta valmistetut pakkauslaatikot puskuroivat painetta kuljetuksen ja pinoamisen aikana ja suojaavat karamellien, kuten hauraiden karkkien tai täytekaramellien muotoa ja rakennetta halkeilulta.

Kevyt suojaus tuoreutta varten

Joissakin pakkauslaatikoissa käytetään valoa estäviä materiaaleja, jotka estävät suoraa auringonvaloa aiheuttamasta haalistumista tai maun menetystä, mikä auttaa pidentämään tuotteen säilyvyyttä.

Hygienia ja pölyntorjunta

Sinetöity pakkaus auttaa pitämään pölyn ja bakteerien poissa pitäen puhtauden. Tämä sopii erityisen hyvin pitkäaikaiseen varastointiin tai bulkkinäytöksiin.

2. Skenaarion mukauttaminen: Erilaisten käyttötarpeiden täyttäminen

Edullisempi lahjaksi

Lahjalaatikoita voidaan muokata kuumaleimauksella, sarjakuvagrafiikalla ja juhlallisilla elementeillä. Integroiduilla kahvoilla ne sopivat tilaisuuksiin, kuten syntymäpäiviin, lomiin ja häälahjoihin, mikä lisää seremonian tunnetta.

Kätevä tallennustila ja pääsy

Pakkauslaatikot, joissa on lokeroja, yksittäisiä osia tai suljettavia kansia, helpottavat karkkien säilyttämistä kotona tai toimistossa. Kuluttajat voivat ottaa halutun annoksen ilman hajoamista ja annosten hallinta helpottuu.

Soveltuu vähittäismyyntiin

Standardoidut pakkauslaatikot voidaan pinota siististi hyllyille. Painetut tuotemerkin tiedot ja makutarrat ovat selkeitä ja kuluttajien helppo tunnistaa ja valita.

3. Arvo ja vaatimustenmukaisuus: Myynnin ja brändäyksen tukeminen

Parannettu tuotekäsitys

Samanlaatuiset karkit näyttävät hienostuneemmilta, kun ne yhdistetään premium-pakkauslaatikoihin, kuten peltirasioihin tai kulttuuris-luoviin lahjapakkauksiin. Tämä tukee eriytettyä hinnoittelua ja erottaa ne irtonaisista karkkituotteista.

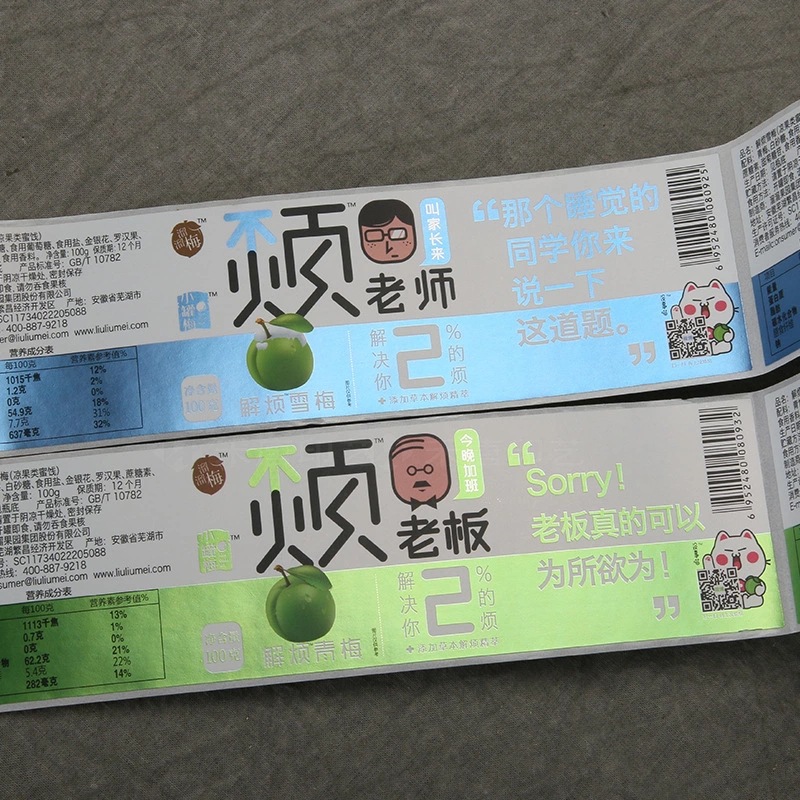

Elintarvikkeiden merkintävaatimusten noudattaminen

Pakkauslaatikot voivat näyttää täydellisesti ainesosaluettelot, valmistuspäivät, säilyvyysajat, allergeenivaroitukset ja muut pakolliset tiedot, jotka täyttävät elintarvikepakkausmääräykset ja rauhoittavat kuluttajia.

Vahvempi merkkimuisti

Ainutlaatuiset pakkausmallit – kuten teemamuodot tai ympäristöystävälliset materiaalit – kiinnittävät huomiota ja välittävät brändikonsepteja, kuten leikkisyyttä, korkealaatuista laatua tai terveydellistä asemointia, mikä syventää kuluttajavaikutelmaa.

-

Vaatepakkausten roolin ymmärtäminen nykyaikaisessa vähittäiskaupassa Vaatteiden pakkaus on kehittynyt paljon pidemmälle kuin sen perinteinen tehtävä suojata vaatteita kuljetuksen aikana. Nykypäivän kilpaillussa vähittäiskaupan ympäristössä pakkaukset toimivat hiljaisena myyjänä ja muokkaavat asiakkaiden käs...

Read More -

Johdatus Kodintekstiilien pakkaus Kodintekstiilien pakkaus sillä on ratkaiseva rooli nykyaikaisessa vähittäiskaupan ja logistiikan ekosysteemissä. Liinavaatteiden, verhojen ja tyynyjen kaltaisten tuotteiden pelkän suojaamisen lisäksi pakkaukset viestivät tuotemerkin identiteetistä, parantavat asiakkai...

Read More -

Johdanto: Vaikutus Kodintekstiilien pakkaus brändikuvassa Nykypäivän kilpailluilla markkinoilla pakkauksen rooli ulottuu paljon pidemmälle kuin sen toiminnallinen tarkoitus suojella tuotetta. Kodintekstiilien, kuten vuodevaatteiden, verhojen ja pyyhkeiden, pakkauksella on ratkaiseva rooli tuotekuvan muovaa...

Read More -

Elintarvikepakkaukset elintarviketurvallisuuden ykköslinjana Elintarvikkeiden pakkaus on kehittynyt yksinkertaisesta eristämisratkaisusta elintarviketurvallisuuden hallinnan kriittiseksi ohjauspisteeksi. Kun maailmanlaajuiset toimitusketjut pidentyvät ja elintarvikkeet kulkevat pitkiä matkoja, pakkauksista ...

Read More

Kosteudenhallinta ja rakenteellinen vakaus Makeisten pakkauslaatikot

Karamellipakkauslaatikot kohtaavat ainutlaatuisia kosteusherkkyyteen ja muodon säilymiseen liittyviä haasteita. Korkean sokeripitoisuuden tuotteet ovat alttiita tahmeuteen ja muodonmuutoksiin joutuessaan alttiiksi kosteudelle, mikä tekee ulkopakkauksesta epäsuoran mutta tärkeän suojakerroksen. Käytännön laatikkomalleissa keskitytään säilyttämään rakenteellinen eheys tukemaan sisäkääreitä tai tarjottimia ja estämään puristuminen, joka voisi vaarantaa tiivisteet. Suosittelemme tuotantoprosessissamme usein kalvolaminointia tai päällystettyjä papereita parantamaan lyhytaikaista kosteudenkestävyyttä kuljetuksen ja varastoinnin aikana.

Vakaa laatikon geometria auttaa myös ylläpitämään tasaista pinoamista vähittäiskaupan esittelyissä, mikä on erityisen tärkeää sesonki- tai myynninedistämismakkeisille, joilla on suuri liikevaihto.

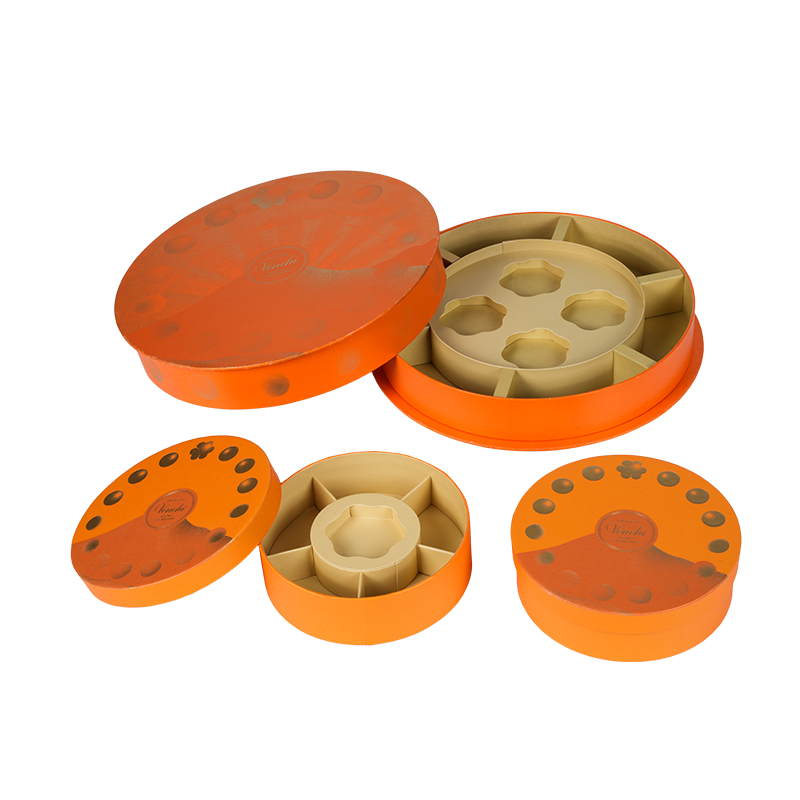

Sisäinen asettelu erilaisille makeislajitelmille

Monet karkkipakkauslaatikot sisältävät eri muotoisia, painoisia ja kääretyyppisiä sekalajitelmia. Sisäisellä layout-suunnittelulla on keskeinen rooli tuotteen liikkumisen ja näköhäiriöiden estämisessä kuljetuksen jälkeen. Paperipohjaisia väliseiniä ja lokeroita käytetään laajasti tavaroiden erottamiseen, mutta ne ovat kierrätettäviä. Tarkoilla automaattisilla stanssaus- ja asennuslaitteilla nämä sisäiset komponentit voidaan valmistaa yhtenäisin mittakaavatoleranssein, mikä on mielestämme välttämätöntä OEM-karamellimerkeille, jotka tekevät usein erätilauksia.

- Ristikkotyyliset lisäkkeet estävät yksittäispakattujen karkkien törmäyksen.

- Matalat tarjottimet tukevat pehmeitä karkkeja ilman muodonmuutoksia.

- Kiinteät lokerot parantavat visuaalista järjestystä lahjapakkauksille.

Tulostuksen kestävyys ja värien suorituskyky

Makeisten pakkauslaatikot luottavat usein kirkkaisiin väreihin ja tiheään grafiikkaan herättääkseen huomion, mikä asettaa korkeampia vaatimuksia tulostuksen kestävyydelle. Musteen hankauskestävyys ja värin pysyvyys ovat kriittisiä, erityisesti laatikoissa, joita käsitellään usein hyllyillä. Käytännön ratkaisuja ovat pinnan laminointi ja kontrolloitu musteen peitto, joka estää halkeilua taittolinjoissa. Automaattisilla painolinjoillamme johdonmukainen värikalibrointi auttaa varmistamaan, että eloisat kuviot pysyvät yhtenäisinä suurilla tuotantosarjoilla.

Yleiset pintakäsittelyvaihtoehdot

- Kiiltävä laminointi parantaa kirkkautta ja hyllyn vaikutusta.

- Matta laminointi vähentää häikäisyä premium-karamellilaatikoissa.

- Spot UV korostaaksesi hahmoja tai brändielementtejä.

Tuotannon tehokkuutta suurille karkkitilauksille

Karkkituotemerkit kohtaavat usein sesongin kysyntää, mikä edellyttää pakkauslaatikoita, jotka voidaan valmistaa nopeasti ja johdonmukaisesti. Automaattisten laatikoiden valmistus- ja liimauskoneiden kanssa yhteensopivat laatikkorakenteet parantavat merkittävästi suorituskykyä ja vähentävät työvoimariippuvuutta. Meidän näkökulmastamme suurena valmistajana, jolla on 13 000 neliömetrin konepaja, sujuvasti automatisoitujen linjojen läpi kulkevat mallit ovat avainasemassa tiukkojen sesongin toimitusaikataulujen täyttämisessä laadusta tinkimättä.

| Suunnitteluominaisuus | Tuotantovaikutus | Toiminnallinen hyöty |

| Esiliimattu laatikkorakenne | Nopeampi muodostus | Lyhyempi pakkausaika |

| Standardoitu Die-line | Vakaa ulostulo | Pienempi vikaprosentti |

Laadunvalvonta puhtaissa työpajaympäristöissä

Karkkipakkauslaatikoiden laadunvalvonnassa painotetaan erityisesti puhtautta ja pinnan eheyttä. Pöly tai liimajäämät voivat näkyä erityisen hyvin kirkkaissa tai kiiltävissä malleissa. Puhtaassa työpajaympäristössä toimiminen auttaa minimoimaan kontaminaatioriskit, kun taas ISO9001-pohjaiset hallintajärjestelmät keskittyvät prosessien johdonmukaisuuteen pelkän lopputarkastuksen sijaan. Kohdistamalla automatisoidut laitteet koulutettujen käyttäjien kanssa pyrimme tukemaan luotettavaa OEM-tuotantoa makeisbrändeille, joilla on erilaiset pakkausvaatimukset.

Tämä järjestelmällinen lähestymistapa varmistaa, että karkkipakkauslaatikot säilyttävät sekä toiminnallisen suorituskyvyn että visuaalisen vetovoiman toistuvien tuotantosyklien aikana.